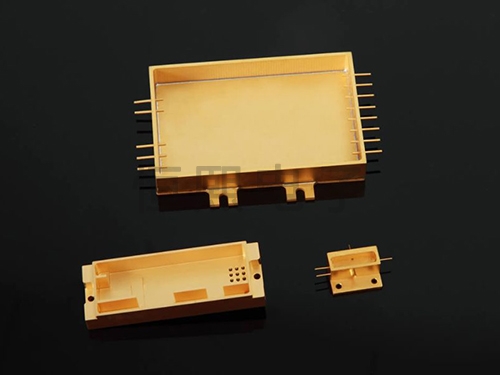

芯片面积与封装面积之比,为提升封装速率,尽量接近1:1。

引脚要尽量短以减少延迟,引脚间的距离尽量远,以确定互不干扰,提不错性能。

金属外壳自动生产线控制系统优化的功能需求跟优缺点

金属外壳自动生产线控制系统优化的功能需求跟优缺点[一]、金属外壳自动生产线控制系统优化的功能需求

目前原有金属外壳生产线的生产效率为4.2个/分钟,并且至少需要5名熟练操作的工人负责整条生产线的运转。由于原有生产线控制系统核心芯片采用C8051F020,与32位处理器相比,其处理性能较低,数据运算处理能力较弱,随着金属外壳产品要求越来越高,这样使得新金属外壳自动生产线控制系统的功能需求也要发生变化。

金属外壳自动生产线根据生产工艺流程分为落料冲压冲孔、冲压成型、攻丝、放置螺钉、冲压螺钉五个工序以及每个工序之间机械手自动搬运工作过程。为了满足优化后的系统能够通过机械手自动搬运实现金属外壳的全自动化生产的需要,并保护其系统的优良性,同时也为了系统能够为后期自动生产线升级预留相关功能,将金属外壳自动生产线控制系统的功能需求分为以下五个主要部分:

(1)生产自动化。控制系统需要形成一套全自动化生产工艺流程,实现金属外壳自动化生产,同时控制系统需有手动调试功能,方便该生产线上单个设备专机或者个别工序上下料机械手搬运过程的调试。

(2)生产化。由于该自动生产线自动化程度高,生产的性尤为重要。

为了保护金属封装外壳自动生产线的运行,考虑的是该生产线各个设备机械结构安装和控制系统的优良性,在生产运行时,一保护现场操作人员人身,防止各个设备的误动作,如压力机上下位检测,模具位置到位检测,机械手限位检测,吸盘压力检测,气缸上下位检测;二保护稳定性好,由于工厂现场生产环境恶劣,需要控制系统有较强的抗干扰能力;第三控制系统较终实现能够自动诊断该生产线故障并具有警报功能。

(3)机械手搬运精度适宜化。目前受到机械模具的限制,要求具有较高的搬运精度,才能保护物料地放在指定的位置。

(4)生产效率化。在生产企业注重效益优先,生产速度是产品竞争力的关键因素,优化后预计每分钟生产8-12个。在保护生产性的前提下,同时对机械手的运动速度提出了确定的要求。

(5)开放性和可扩展性好。根据金属外壳的产品要求不断提高,生产工艺流程日益复杂,为了使企业在未来发展中保持竞争力,保护控制系统具有良好的开放性和可扩展性。

[二]、微波器壳表面喷粉处理的优缺点

金属材质的产品在制作的时候都会对表面进行处理,不仅仅是为了提升金属表面的亮度,同时也起到确定的防锈蚀的作用,很多蝶形微波器外壳大多是使用喷粉处理的方式,那么喷粉处理方式有哪些优缺点呢?下面小编就为大家简单的介绍一下。

喷粉处理,也称为磷化处理,是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。加工过程是先对金属件进行除锈、除油处理,然后在金属表面喷涂所需颜色,后送入烤房,在100度左右的温度下,粉末产生化学反应,附着在金属表面,形成一层保护膜。

优点、1.提高涂装后工件表面涂层的耐蚀性;2.提高装饰性;3.提高工件的耐磨;4.便宜。

缺点、光亮度不高,表面容易产生颗粒;2.不耐碰撞,易成片脱落。喷粉处理的金属一般为铁件或钢件,不锈钢件一般不采用。原因是不锈钢比铁件表面光滑,附着力不如铁件。

沧州恒熙电子有限责任公司(http://www.hengxidianzi.com)主营多种不同型号的晶振外壳、电源模块外壳、金属封装外壳,配备镀金、镀镍、镀锡、电泳漆、阳极氧化等表面处理加工车间、全部实现本厂自主生产加工能、缩短交期等问题。产品远销北京、上海、广州、深圳、西安、等地。